生活中有許多用品都有使用塑膠材料,從材質、樣式、射出成形工法到規格等等,千變萬化。傳統臥式射出成形的設備,雖然可以製作不同的物件,但每個塑料物件的生產週期的時間冗長,換模程序繁瑣,產量無法提升,成本更高。因此如何提高產品的精度與生產效率,是每個廠商們都急欲解決的問題。

百塑主要提供直立式塑膠射出成形的設備與系統整合,是提高產能的最佳解決方案,高度專業的研發團隊,運用超過30年的射出成形設備的製造經驗,提出符合各種客製要求的直立式射出成形的解決方案與系統規劃。

直立射出成形設備(Vertical Injection Molding Machine)大多數採用包覆射出成形的工法,其優勢在於,換模快速,而且同一個模具上可以容許超過兩個以上的物件,每次注模之後整個模具就能拆下冷卻,然後即時再換上新的模具重新注射,與臥式一次一個的產出效率上,有非常顯著的進步。因此,越來越多的廠商,選擇使用直立射出成形設備。

日本最大的精密馬達製造商以往使用全球知名的日製臥式成形設備製造塑膠齒輪,一個齒輪整個製作週期要長達90秒,其中冷卻就得等候20~30秒,非常沒有效率;而且齒輪規格非常繁雜,更換規格製作時,換模程序都得花費很長的時間與空間,越多規格就得花費更多時間在換模上。

在更改使用百塑提供的直立射出成形設備製造齒輪之後,立式轉盤上每個模具能同時製造六個相同齒輪,射出塑料後還能立刻更換新模,將完成射料的模具另外擱置冷卻,如此可以製程時間,提高數倍的產能,且降低成本並提高營收。

百塑總經理吳正煒(General Manager, David Wu)表示:在精密馬達的應用中,齒輪是非常要求精度的一個零件,經過客戶嚴格測試後,立式射出成形成品的品質與精度與臥式相差無幾,因此才會選擇效率更好的立式射出成形設備進行製造。

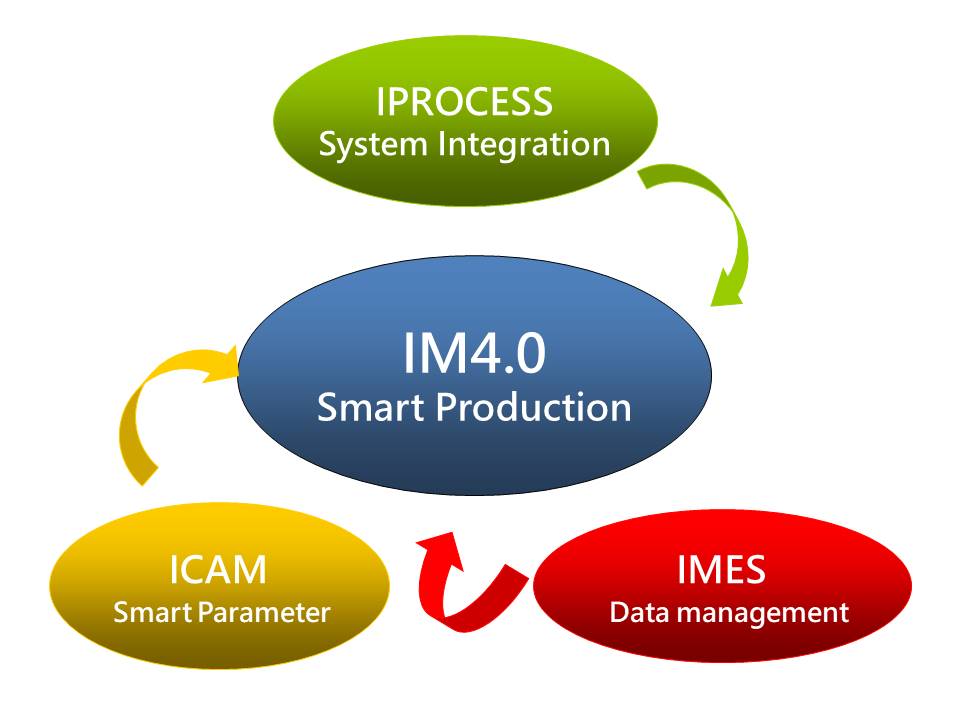

2012年開始,受到客戶的請託下,從射出成形設備的自動化開始,百塑針對智慧製造投入研發量能,陸續推出i-MES 4.0機聯網架構與i-CAM智慧成形運算系統,將資深師傅的經驗轉化成數據,結合學界的理論,輸入系統分析模型的體積,使客戶能夠更了解設備的性能與優勢,製造品質更好的產品,進而提高生產效率。

2017年百塑得到經濟部工業局智慧領航計畫專案的支持,耗時兩年,完整實現智慧成形系統,落地應用於製鞋產業中。

釘鞋鞋底在製程中有膠釘、中底以及最後的大底三種不同的工序,因此需要三台不同的設備與人力才能完成,加上換模程序複雜,更換製造尺寸還需要花費一段時間換模。透過百塑智慧成形系統,結合自動化與智慧化,運用自動換模與機械人輸送技術,將三種製程在一套系統中就能完成,隨時都能換模,更換產品尺寸。最後透過光學檢測,系統會自動修正材料射出參數,提高產品良率,減少人力的使用。

百塑研發部經理秦進傳博士(R&D Manager, Chin-Chuan Chin)表示,「智慧化與自動化系統是許多的技術組合而成,隨著客戶的需求不同,每個不同的技術也能透過客製化的修正調整,整合市面其他專業的分析軟體,提供不同的產業更完整的應用。」

全球最大的高爾夫球製造商,在了解百塑智慧成形系統帶來的生產優勢後,也積極尋求百塑的技術支援,經過溝通與研發方案,解決調整製程與更新設備後其他問題,為其高爾夫球的產線提高超過三倍以上的效率。吳總經理說:「全球有85%以上的高爾夫球製造設備都是採用百塑的直立射出成形設備」

全球市占率前三名的美國手機大廠,近年來也開始選擇百塑的直式射出成形設備製造手機及周邊設備,像部分手機外殼採用鋼性極高的塑料製造,塑料的射出溫度大約400多度,比一般塑料還要高,料管需要更高的耐溫標準才能正常工作;此外,藍芽耳機使用改性的PP塑料製造,料管也與一般PP塑料不同。只有百塑能夠在短時間內,針對不同的塑料研究,結合既有的設備,提出最合適的方案給客戶。

吳總經理表示,「每年都有新一代的手機推出,研發時間極短,只有百塑研發團隊可以打敗德國與日本,用最快速的研發速度,在不到一個月的時間內就能為不同手機與周邊,打造新的製程方案。」

目前百塑有超過9成以上的銷售,無論直式或臥式成型機,都能針對客戶不同的客製化需求,打造特製的射出成形整合系統或設備產品。百塑認為,生活中有許多東西都是塑膠製品,射出成型設備不能像工具機一般,用制式與模組化的方式就能銷售;因應不同的產業與產品規格,以「專業技術、快速規劃、價格合理」提供更完善的客製化服務,才是百塑能夠站穩直立射出成形設備的領導品牌,最堅強的實力。

關於百塑企業

關於百塑企業

百塑於產品對策方面提供多樣化的成型對策、製造系統創新設計和製造,以及全面性的技術支援服務給電腦通訊、電子電機、汽機車輛、醫療光學、其他特殊成型等產業。百塑在提供特殊注塑成型的技術應用方面擁有豐富且成功的經驗,不論是嵌入包覆注塑成型、多色或多料注塑成型、熱固性(橡膠與電木)注塑成型、液態矽膠(LSR)注塑成型、粉末注塑成型、模內裝飾(IMR/IMF/IML)注塑成型、與微量精密注塑成型等方面,同時可以廣泛的應用在塑膠、橡膠、陶瓷與金屬等不同的產業,其產品主要可以區分為"用於單一原料的標準機", "用於多色料的標準機"與"特殊用途"等三大類別。

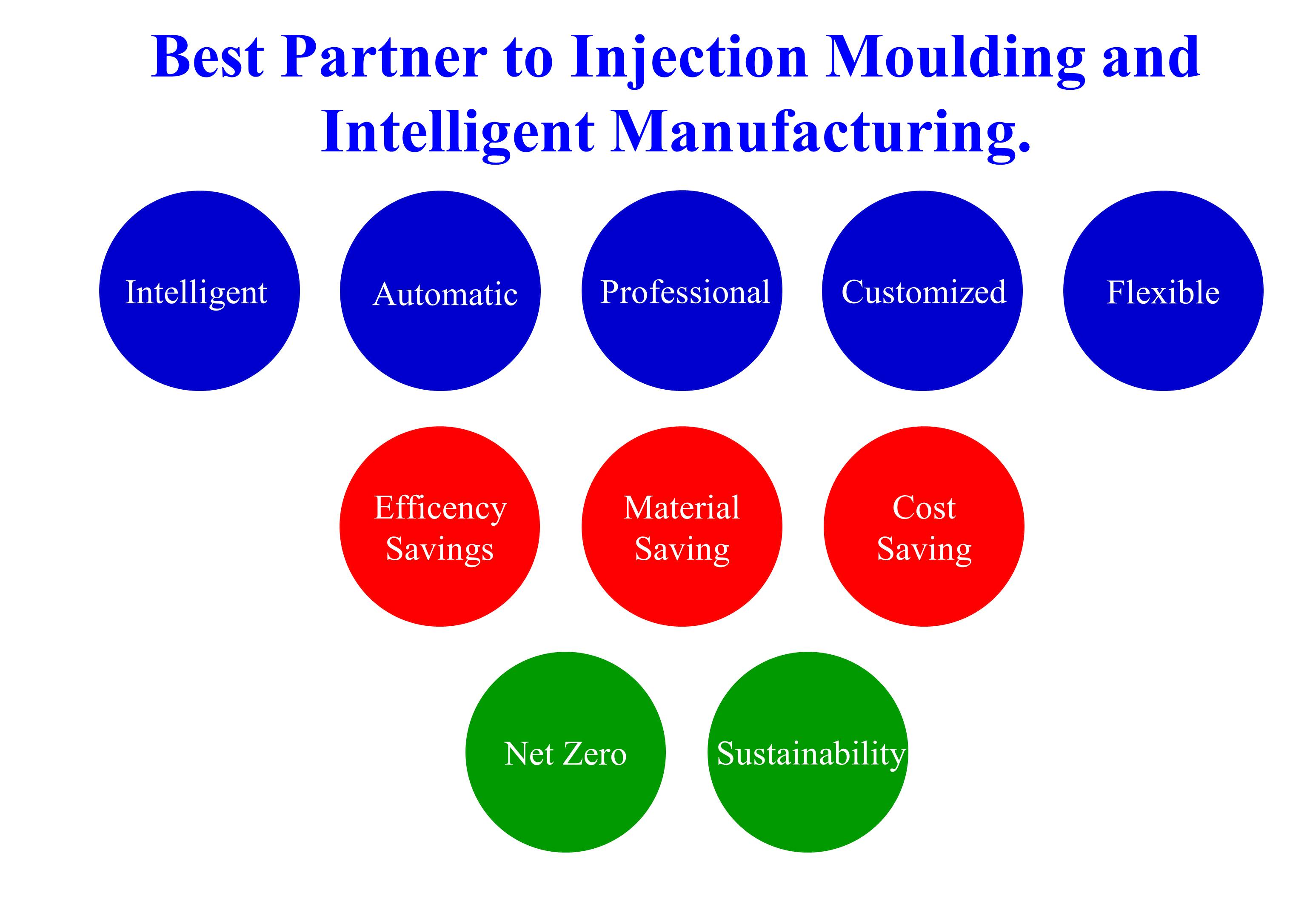

近年來,百塑以提供智慧生產系統整合方案為公司的主要策略,希望成為顧客最佳的合作夥伴,提供包括:智慧化(Intelligent)、自動化(Automatic) 、專業化(Professional) 、客製化(Customized) 及彈性化(Flexible)的生產系統,為顧客創造省工(labor Saving)、省料(Material Saving)及省費用(Cost Saving)的製造績效,

最後達到淨零排放(Net Zero)及環保永續(Sustainability)的社會責任目標。